13 сентября компания «Вектор-БиАльгам» открыла двери самых «труднодоступных» и охраняемых помещений и познакомила медицинских социалистов с полным циклом производства вакцины против гепатита А и препаратов-пробиотиков.

Гостями мероприятия стали практикующие врачи государственных и частных клиник – педиатры, гастроэнтерологи, а также заведующие бактериологическими лабораториями.

На предприятии участников поприветствовал генеральный директор АО «Вектор-БиАльгам» Леонид Никулин. Он рассказал о последних новшествах компании, в частности – об установке линии розлива инъекционных препаратов в шприц-дозы, аналогов которой нет за Уралом, а также ответил на вопросы гостей.

Экскурсия по производству началась с производства вакцины против гепатита А. «Вектор-БиАльгам» выступает единственным отечественным предприятием, производящим вакцину против этого опасного заболевания. О технологии производства препарата рассказал Александр Закамский, начальник химико-фармацевтического производства.

На первом участке выполняется наработка клеточной культуры, разрешённой в производство – это культура клеток почки зелёной мартышки, а также питательная среда, на которой растут клетки.

Культура клеток дорабатывается до определённого пассажа, а затем передаётся на следующий участок. «Там культура заражается вирусом гепатита А, затем клетки разрушаются, очищаются, концентрируются, инактивируются и получается полуфабрикат вакцины, который мы доводим до нужного нам объёма и разливаем по ампулам или шприцам», – пояснил специалист.

Особое внимание на предприятии, как смогли убедиться приглашённые врачи, уделяется вопросам инфекционной безопасности. Каждый участок оснащён собственным помещением для мойки и стерилизации. Все отходы, которые выходят из «заразной зоны», сначала обеззараживается в специальном растворе не менее шести часов, затем проходят через автоклав и только после этого сдаются на утилизацию. Вход в «заразную зону» строго контролируется. Сюда могут попасть только сотрудники, проведённые по приказу, у которых есть антитела к гепатиту А. Если защитных титров нет, то предварительно такие люди прививаются.

Перед входом в «заразную зону» сотрудники принимают душ, проходят систему шлюзов, переодеваются, снимают халаты и затем надевают стерильную одежду. Ещё один из насущных вопросов, который интересовал гостей-медиков, касался контроля качества вакцины и её безопасности для пациентов.

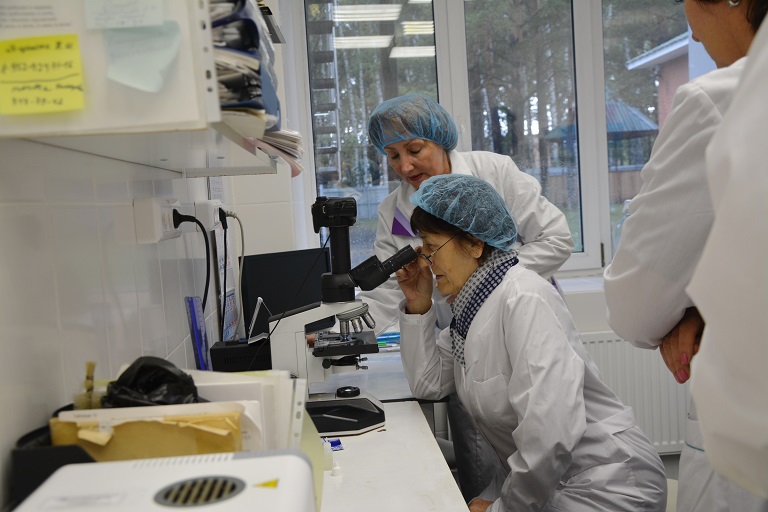

Как заверил начальник химико-фармацевтического производства, прежде, чем вакцина выйдет на рынок, она проходит несколько стадий контроля. Для этого на предприятии работают биологическая и физико-химическая лаборатории, имеется собственный виварий – каждая серия препарата тестируется на мышах.

«Только когда серия вакцины полностью проверена, нам дают заключение, что вакцина может выйти на рынок», – отметил Александр Викторович. Процесс производства партии вакцины – от начала поднятия культуры клеток до готовой вакцины – занимает порядка двух месяцев. Ещё месяц нужно, чтобы «отконтролировать» вакцину.

Производство вакцины против гепатита А «АЛЬГАВАК® М» полностью соответствует международному стандарту GMP. Вакцина используется в России и странах ближнего зарубежья.

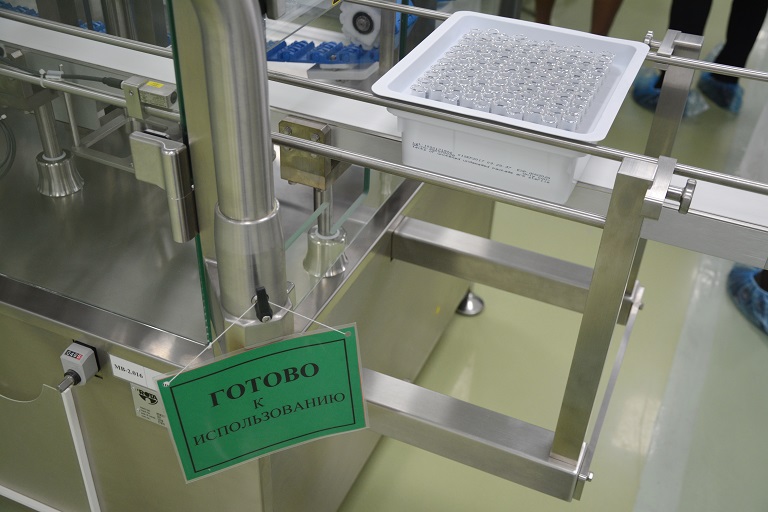

Одной из последних инноваций, внедрённых на предприятии, стала линия розлива инъекционных препаратов в шприц-дозы. Экскурсию по участку инспекции упаковки провёл Сергей Нагаев, заместитель начальника производства готовых лекарственных форм.

Линия состоит из ряда машин. Первая распаковывает шприцы: таб (контейнер) проходит через систему передаточных шлюзов, машина снимает три слоя упаковки, после чего таб перемещается на заполнение самого шприца и устанавливается на конвейерную ленту, чтобы попасть на машину инспекции. «Шприцы приходят стерильные, запечатанные в трёх упаковках, они не подвергаются мойке и обработке», – пояснил специалист.

Машина инспекции полуавтоматическая, за ней сидит специально подготовленный сотрудник с острым зрением. Под линзой шприц раскручивается и освещается ярким светом со всех сторон.

После того как оператор осмотрел шприцы на брак, они попадают на машину сборки шприцев и наклейки этикеток. Машина полностью автоматическая. На ней шприц полностью собирается – вставляется шток, одевается бэк-стоппер, наклеивается этикетка. После этого шприц автоматически переходит на термоформовочную машину, которая укладывает шприцы в формы и запечатывает.

Шприцевая линия выполнена по индивидуальному проекту под заказ, за Уралом подобных нет, отметил Сергей Романович. Все составляющие произведены ведущими мировыми лидерами. Производительность линии – от 6 до 12 тысяч в час единиц, расчётная мощность – 10 – 10,5 млн в год.

«Это планируемая мощность выхода готовой продукции с этой линии. В данный момент оборудование полностью готово к использованию. Начнём с вакцины против гепатита А, а затем и других препаратов, линия это позволяет», – отметил специалист.

Вторая часть экскурсии была посвящена другому ключевому направлению деятельности компании – производству пробиотических препаратов и продуктов. Экскурсию провёл директор по науке АО «Вектор-БиАльгам», д.б.н. Алексей Молокеев. Производство разделено на бифидокрыло и лактокрыло.

Начинается каждое крыло с музея, в который предприятие получает из всесоюзной коллекции промышленных микроорганизмов штаммы. После этого с ними проводится работа по очистке, адаптации к той питательной среде, на которой потом их культивируют и поддерживают полезные для организма свойства.

Как рассказал учёный, бифидобактерии и лактобактерии имеют значительные отличия. Лактобактерии отличаются «капризностью», и требуется определённое мастерство для их выращивания и стерильные условия. По этой причине не прижилась практика производства ацидофильного молока на крупных молочных заводах – не получалось организовать необходимые для этого санитарно-эпидемиологические условия.

Одна из уникальных особенностей продуктов «Вектор-БиАльгам» в том, что здесь смогли создать такие препараты, в которых бифидо- и лакто- живут «в содружестве». «Это очень сложно. Скорость роста у них разная, кислотность», – пояснили специалисты.

Сухие формы бактерий готовятся в лиофильных сушилках – это сухие формы пробиотических препаратов, промышленные закваски и закваски для домашнего приготовления. Благодаря такой форме, каждый может получить в домашних условиях полезный кисломолочный продукт и добавить наполнители по своему вкусу.

Заключительным этапом мероприятия стал курс познавательных лекций, которые провели директор по науке АО «Вектор-БиАльгам», д.б.н. Алексей Молокеев, д.м.н., профессор НГМУ Лариса Казначеева и к.м.н., доцент НГМУ Константин Казначеев. По окончании вечера гости поделились своими впечатлениями.

Ирина Гаврилова, врач педиатр-гастроэнтеролог, зав. педиатрическим отделением, руководитель филиала клиники «Претор»:

– Жаль, что наши российские производители не востребованы на том уровне, на котором они должны быть востребованы. По сути, это продукция уникальная. У нас активно развивается педиатрическая служба и для меня, как для заведующего, это очень ценная информация.

Анна Колобердина, врач-гастроэнтеролог Детской больницы скорой помощи:

– Много интересного узнала. Хотя кольцовские препараты любят, и родители их знают. Иногда даже приходят сами, спрашивают.

«Вектор-БиАльгам» впервые провели экскурсию по предприятию для врачей, хотя гости здесь не редкость. Об идее пригласить коллег, рассказала Елена Чернышева, заместитель коммерческого директора по маркетингу и PR:

– Мы всегда очень рады гостям, часто встречаем детей на Дни науки и проводим экскурсии по нашим производствам. И недавно мы подумали, почему бы нам не провести такое мероприятие для специалистов, с которыми мы работаем, для врачей. Нам хотелось показать свою открытость: как мы выпускаем наши препараты, как мы их разрабатываем, чтобы специалисты знали, с чем они работают. Встреча получилась позитивной, что нам очень приятно.